W warunkach dużej konkurencji i rosnących wymagań dotyczących przejrzystości i rentowności produkcji fabryki w Polsce potrzebują narzędzi, które zapewnią maksymalną kontrolę nad wszystkimi etapami procesu technologicznego.

Wśród takich narzędzi na pierwszym planie znajdują się wagi przemysłowe — od dokładności ich pomiarów zależą bezpośrednio wyniki finansowe firmy, optymalizacja kosztów i lojalność klientów. W szczególności nowoczesne rozwiązania rynkowe oferują szeroki asortyment specjalistycznych modeli, od podłogowych po dźwigowe, które mogą znacznie zwiększyć wydajność przedsiębiorstw o różnej specyfice. W ten sposób firma Vagar wyraźnie pokazuje, jak innowacyjne technologie w dziedzinie ważenia mogą stać się motorem wzrostu, zwiększenia rentowności i rozwoju relacji handlowych na rynku urządzeń przemysłowych. W produkcji, gdzie do ważenia ładunków na przenośniku wykorzystywane są wagi zawieszane Vagar, minimalizuje się błędy ręcznej ewidencji, eliminuje się nadmierne zużycie surowców i umożliwia się maksymalnie dokładne śledzenie przepływu półproduktów między halami. Praktyka pokazuje, że kompetentna integracja urządzeń ważących pozwala przedsiębiorstwom produkcyjnym wejść na zupełnie nowy poziom zarządzania zasobami i zyskami.

Wagi przemysłowe jako narzędzie zwiększające dokładność i zapobiegające stratom w polskich fabrykach

Dokładne ważenie w warunkach nowoczesnej fabryki to nie tylko formalność technologiczna, ale jeden z kluczowych czynników wpływających na wynik finansowy. W różnych gałęziach przemysłu w Polsce wdrażanie zautomatyzowanych systemów ważenia staje się standardem, pozwalającym firmom obniżyć koszty produkcji i zminimalizować ryzyko błędów związanych z czynnikiem ludzkim.

Każda partia surowców dostarczana do przedsiębiorstwa przechodzi kontrolę ważenia. Niedoskonałość urządzeń ważących lub ich brak prowadzi do systematycznych nadmiernych wydatków, niekompletności dostaw, a w konsekwencji do utraty zysków i pogorszenia reputacji zakładu. Dokładność wag przemysłowych gwarantuje prawidłowy rozkład materiałów po halach produkcyjnych, zapobiega przetasowaniom, zapewnia spełnienie normatywnych wymagań dotyczących kontroli jakości.

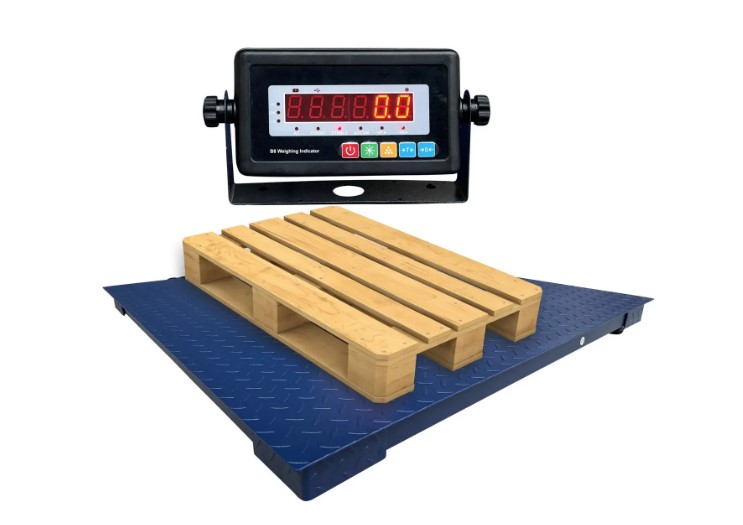

Wśród różnych typów rozwiązań wagowych szczególnie poszukiwane są modele dźwigowe i platformowe dla przedsiębiorstw przemysłu ciężkiego, spożywczego, chemicznego i drzewnego. Wdrożenie nowoczesnych modeli to nie tylko kontrola przepływu materiałów, ale także optymalizacja logistyki wewnątrz produkcji. Na przykład, dzięki integracji urządzeń ważących z systemem zarządzania magazynem, przedsiębiorstwo ma możliwość śledzenia każdego kilograma produkcji, kontrolowania stanów magazynowych i terminowego uzupełniania zapasów.

Rozważmy typową sytuację: w zakładzie drzewnym stosuje się wagi dźwigowe do ważenia materiałów drzewnych przed wysłaniem ich do magazynu. Jeśli sprzęt jest nieprawidłowo skalibrowany lub używany jest przestarzały model, przedsiębiorstwo ryzykuje utratę do 3–5% całkowitej masy produktów miesięcznie. Prowadzi to do znacznych strat finansowych, nie mówiąc już o naruszeniu zobowiązań umownych wobec klientów. Podobny problem może wystąpić w produkcji spożywczej, gdzie każdy gram surowca ma wpływ na koszt własny towaru i jego zgodność z normami bezpieczeństwa.

Urządzenia ważące pozwalają również zautomatyzować rutynowe procesy, takie jak tworzenie raportów dla księgowości lub działu zakupów. Dzięki temu eliminuje się konieczność wykonywania operacji ręcznych, zwiększa się szybkość przetwarzania danych, a człowiek przestaje być „wąskim gardłem” w cyklu produkcyjnym. Takie podejście nie tylko zmniejsza budżet na personel, ale także zapobiega typowym błędom księgowym.

Odpowiednio dobrane wagi umożliwiają identyfikację i ważenie każdej jednostki produktu na wszystkich etapach produkcji — od przyjęcia surowców do wysyłki gotowego towaru. Wagi przemysłowe z różnymi opcjami podłączenia do systemów ERP, systemów księgowości i kontroli dostępu stają się jednym z głównych narzędzi cyfryzacji w nowoczesnych fabrykach w Polsce.

Praktyczny wpływ urządzeń ważących na zysk: przypadki optymalizacji z różnych branż

W polskim przemyśle wdrożenie nowoczesnych systemów ważących pokazuje bezpośredni związek między dokładnością rozliczeń a zyskiem przedsiębiorstwa. Urządzenia ważące zintegrowane z systemami zarządzania produkcją pozwalają wyraźnie dostrzec wszystkie wąskie gardła i obszary potencjalnych strat. Producenci otrzymują nie tylko narzędzie kontroli, ale także potężny zasób analityczny do planowania zakupów, dystrybucji siły roboczej i prognozowania popytu.

Automatyzacja i wyeliminowanie „czynnika ludzkiego”

Jedną z najbardziej oczywistych zalet jest automatyzacja rozliczania surowców i gotowej produkcji. Tam, gdzie wcześniej wszystko zależało od uważności operatora, dziś stosuje się cyfrowe terminale wagowe z możliwością natychmiastowego przesyłania danych do centralnego systemu. Błędy ręcznego ważenia — niedowaga lub nadwaga, nieprawidłowe wprowadzenie informacji, pomylenie produktów — stają się rzadkimi wyjątkami. Jest to szczególnie ważne dla przedsiębiorstw metalurgicznych, gdzie każda tona produktu ma wysoką wartość i podlega ścisłej ewidencji.

Przykład z branży spożywczej: optymalizacja receptury

W przedsiębiorstwach przemysłu spożywczego wagi platformowe Vagar umożliwiają dokładne dozowanie składników, automatycznie rejestrując odchylenia od receptury i odpowiednio korygując proces technologiczny. Ma to bezpośredni wpływ na koszt produkcji: nawet minimalne odchylenia w proporcjach mogą prowadzić do nadmiernego zużycia kosztownych składników, a w konsekwencji do obniżenia marży partii. Dzięki integracji wag platformowych z liniami pakującymi producent może osiągnąć idealną jednorodność składu, co zwiększa konkurencyjność produktów na rynku krajowym i międzynarodowym.

Korzyści logistyczne dla kompleksów magazynowych

Ważną rolę wagi odgrywają również na etapie magazynowania. W dużych terminalach logistycznych zautomatyzowane wagi platformowe są wykorzystywane do szybkiego określania masy ładunków, sprawdzania zgodności listów przewozowych i wykluczania błędów w sortowaniu. Ułatwia to pracę personelu, przyspiesza proces wysyłki i zmniejsza ryzyko konfliktów z klientami z powodu niezgodności faktycznie wysłanych ilości z zadeklarowanymi.

Obniżenie kosztów obsługi i zmniejszenie strat

Nowoczesne, innowacyjne systemy wagowe wymagają minimalnych nakładów na obsługę i łatwo integrują się z infrastrukturą cyfrową zakładu. Przedsiębiorstwa produkcyjne w Polsce aktywnie wykorzystują takie rozwiązania, aby zmniejszyć koszty nieprodukcyjne związane z nadmiernym zużyciem materiałów, brakami, karami za niezgodność masy lub objętości. Co więcej, dostępność wiarygodnych danych dotyczących ważenia pozwala na późniejsze kwestionowanie spornych sytuacji z dostawcami lub nabywcami, co jest szczególnie istotne w warunkach niestabilnych cen surowców i dużej konkurencji.

Przejrzystość i zaufanie partnerów

Na szczególną uwagę zasługuje wzrost zaufania ze strony partnerów, gdy zakład może przedstawić przejrzyste, potwierdzone dane dotyczące każdej partii produktów. Ułatwia to procedury certyfikacyjne, poprawia wizerunek przedsiębiorstwa i stanowi dodatkową przewagę konkurencyjną na rynku krajowym i europejskim.

Zastosowanie nowoczesnych rozwiązań wagowych gwarantuje nie tylko dokładność, ale także przejrzystość wszystkich procesów biznesowych, co ma bezpośredni wpływ na wzrost zysków zakładu.

Jak wybrać wagi przemysłowe w celu optymalizacji procesów produkcyjnych

Wybór optymalnego sprzętu wagowego zależy od wielkości przedsiębiorstwa, specyfiki branży i ilości przetwarzanych surowców. Na rynku polskim dostępna jest szeroka gama wag przemysłowych — od niewielkich wag laboratoryjnych po masywne modele platformowe i dźwigowe. Różnice dotyczą nie tylko nośności, ale także stopnia automatyzacji, interfejsów połączeniowych i możliwości integracji z oprogramowaniem.

Firma Vagar na swojej stronie internetowej wagi pl oferuje szeroki wybór urządzeń ważących do różnych rodzajów zadań. Kluczowe kryteria wyboru:

- Maksymalna i minimalna waga ważonych obiektów

- Konieczność wysokiej dokładności pomiaru

- Specyfika środowiska eksploatacji (wilgotność, pył, wibracje)

- Wymagania dotyczące szybkości ważenia (na przykład dla linii konwójowych)

- Integracja z systemami ERP i WMS

- Dostępność funkcji identyfikacji operatorów i automatycznego przesyłania danych